在全球制造业加速向智能化、绿色化、服务化转型的浪潮中,数控车床作为“工业母机”的核心装备,其发展质量直接关乎航空航天、新能源汽车、高端医疗等战略性产业的供应链自主可控水平。它不仅是现代制造业的关键基础设施,更是推动产业升级、提升国家竞争力的核心力量。

一、数控车床产业发展现状分析

技术自主化进程加速

长期以来,高端数控车床市场被德国、日本等传统工业强国垄断,核心部件如数控系统、高精度主轴等严重依赖进口。然而,随着国家“十四五”规划对工业母机自主可控的明确要求,国产厂商在核心技术领域取得了显著突破。在数控系统方面,国内企业已形成完整的技术体系,高端产品装机率显著提升,部分产品甚至走出国门,参与国际竞争。高精度主轴、导轨等部件的制造工艺持续改进,寿命和稳定性达到国际先进水平,为产业链中游的整机制造提供了坚实支撑。

以五轴联动数控系统为例,这一曾经被国外企业牢牢掌控的关键技术,如今国内企业已实现进口替代。五轴联动技术能够实现复杂曲面零件的高精度加工,在航空航天、汽车制造等领域具有广泛应用。国产五轴联动数控系统的突破,不仅降低了国内企业对进口设备的依赖,更为行业开辟了新的增长空间。例如,在航空发动机叶片加工中,国产五轴联动数控车床可通过主轴与工作台的多维度运动,实现复杂曲面零件的高精度加工,满足极端制造场景的需求。

复合化与多功能化趋势兴起

传统数控车床功能单一,需与其他设备配合完成复杂零件加工。而随着制造业对加工效率和精度的要求不断提高,复合化与多功能化趋势逐渐兴起。车铣复合中心、五轴联动数控车床等高端机型逐渐成为主流,这些设备通过集成车、铣、钻、镗等多种加工功能,能够在一台设备上完成复杂零件的全工序加工,减少工序流转时间与装夹误差。

在航空航天领域,对零件的加工精度和复杂性要求极高。车铣复合中心的应用,使得飞机发动机叶片、机翼等关键部件的加工更加高效、精准。通过一次装夹完成多个工序的加工,不仅提高了零件的加工精度,还大大缩短了生产周期,降低了生产成本。在汽车制造领域,五轴联动数控车床的应用也日益广泛。例如,在新能源汽车电机壳体、变速器壳体等关键部件的加工中,五轴联动数控车床能够实现高精度、高效率的加工,满足新能源汽车对轻量化、高精度零部件的需求。

智能化与绿色化融合发展

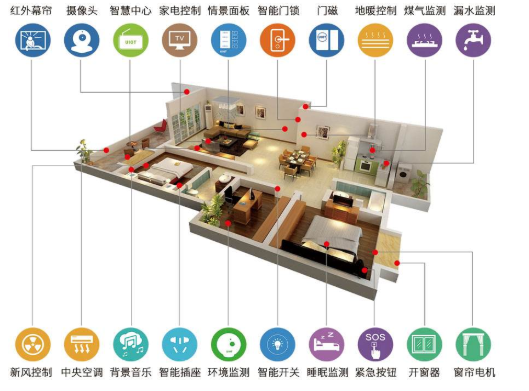

人工智能、物联网、大数据等技术的融合,正推动数控车床从单机设备向智能单元进化。智能化数控机床具备自动化编程、故障诊断、远程监控等功能,能够根据加工零件的形状、材质等参数自动调整加工工艺,提高加工效率和精度。同时,数字孪生技术的应用,使得企业可以在虚拟环境中对加工过程进行模拟和优化,缩短研发周期,提升产品质量。

绿色制造理念也深入人心,节能电机、低能耗数控系统、干式切削技术等绿色制造方案加速普及。某企业研发的节能型数控机床,相比传统设备每年可节省能源消耗显著,同时减少废弃物排放,为行业可持续发展树立了标杆。在新能源汽车零部件加工中,干式切削技术的应用不仅减少了切削液的使用和排放,降低了对环境的污染,还提高了加工表面的质量,满足了新能源汽车对零部件高精度的要求。

技术创新拓展市场空间

技术创新是推动数控车床市场规模扩大的核心动力。随着国产核心部件技术突破与高端应用场景拓展,国产数控车床在高端市场的渗透率持续提升。五轴联动数控系统、高精度主轴等核心部件的国产化,使得国产高端数控车床的成本大幅降低,性能不断提升,能够满足航空航天、新能源汽车等领域对高端设备的需求。

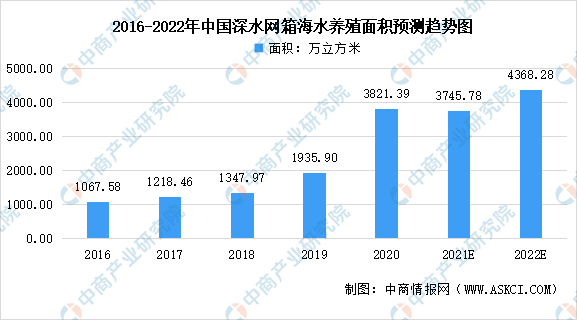

新能源汽车产业的快速发展为数控车床行业带来了新的增长点。新能源汽车对轻量化、高精度零部件的需求不断增长,驱动电机壳体、变速器壳体等关键部件的加工设备需求激增。国产数控车床企业抓住这一机遇,加大研发投入,推出了一系列适合新能源汽车零部件加工的高端设备,满足了市场需求,推动了市场规模的扩大。航空航天领域对数控机床的精度、稳定性和复合化能力要求极高,随着国产大飞机、商业航天等项目的推进,对五轴联动数控机床、高精度加工中心等高端设备的需求持续增长,进一步拓展了数控车床的市场空间。

根据中研普华产业研究院发布的《》显示:

市场需求多元化升级

制造业转型升级对加工精度、效率、稳定性的要求提升,直接推动数控车床市场需求向高端化迁移。除了传统的机械制造领域,新能源、航空航天、精密仪器等新兴产业也开始大量应用数控车床。在新能源领域,数控车床用于加工锂电池壳体、电机转子等关键部件,推动了新能源产业的快速发展。在精密仪器领域,对零件的加工精度要求极高,数控车床的高精度加工能力能够满足这一需求,为精密仪器的发展提供了保障。

同时,智能制造的兴起使得数控车床在生产线自动化、智能化方面的需求不断加大。企业为了提高生产效率、降低成本、提升产品质量,纷纷引入智能化数控车床,实现生产过程的自动化和智能化控制。在3C电子行业,产品更新换代快,对生产线的柔性和快速响应能力要求极高。数控车床的小批量、多品种生产特征,能够满足3C电子行业的需求,推动了数控车床在该领域的广泛应用。

智能化集成:从单机智能到系统协同

未来五年,智能化将成为数控车床行业技术突破的核心方向。在设备层,智能化数控机床市场份额将持续扩大,实现自动化编程、故障诊断、远程监控等功能将成为标配。通过引入人工智能技术,数控车床能够根据加工零件的特征自动优化加工工艺,提高加工效率和精度。同时,故障诊断和远程监控功能能够及时发现设备故障,并进行远程维修和调试,减少设备停机时间,提高生产效率。

在系统层,数字孪生技术将得到更广泛的应用。通过建立数控车床的数字孪生模型,企业可以在虚拟环境中对加工过程进行模拟和优化,提前发现潜在问题,缩短研发周期,提升产品质量。数字孪生技术还可以实现生产过程的实时监控和数据分析,为企业决策提供依据。在生态层,头部企业将构建“设备 + 服务”模式,服务收入占比显著提升。例如,通过建立设备远程运维平台,企业可以为客户提供实时技术支持和预测性维护服务,提高客户满意度,增加服务收入。

高端化突破:国产替代与全球引领

随着国产核心部件技术突破与高端应用场景拓展,国产数控车床在高端市场的渗透率将持续提升。未来五年,国产高端机床市占率有望取得重大突破,逐步打破国际巨头垄断。国内企业将通过持续的研发投入和技术创新,不断提升产品的性能和质量,满足航空航天、新能源汽车等领域对高端设备的需求。

同时,中国将从“规则接受者”转为“规则制定者”,主导更多国际智能制造标准,推动全球产业链重构。国内企业将通过技术授权输出中国标准,规避贸易摩擦,实现全球化布局。例如,某企业通过与国际知名企业合作,将其自主研发的数控系统技术授权给对方使用,同时推广中国标准,提升了中国数控车床在国际市场的地位。

绿色化转型:可持续发展成为主流

绿色制造理念将深入人心,节能、环保将成为数控车床行业发展的重要方向。节能电机、低能耗数控系统、干式切削技术等绿色制造方案将得到更广泛的应用。企业将加大对绿色制造技术的研发投入,推出更多节能环保型数控车床产品,满足市场对绿色制造的需求。同时,行业将加强对废弃物的回收利用和资源循环利用,降低对环境的影响。例如,通过建立切削液回收处理系统,对使用过的切削液进行回收和净化处理,实现切削液的循环利用,减少切削液的排放和对环境的污染。

中研普华通过对市场海量的数据进行采集、整理、加工、分析、传递,为客户提供一揽子信息解决方案和咨询服务,最大限度地帮助客户降低投资风险与经营成本,把握投资机遇,提高企业竞争力。想要了解更多最新的专业分析请点击中研普华产业研究院的《》。