粉末冶金是一种以金属粉末或金属粉末与非金属粉末的混合物为原料,通过成形和烧结等加工方法,制造高精度、高强度金属材料、复合材料以及各种类型制品的工业技术。该技术起源于古代陶瓷与炼铁技术,18世纪中叶在欧洲复兴,1909年粉末冶金法延性钨的问世标志着近现代粉末冶金时代的开启。随着20世纪70年代粉末注射成型工艺、90年代末金属增材制造技术的发展,粉末冶金技术推动了工业界的巨大变革,成为国民经济和科技发展不可或缺的工程技术。其具有节能、节材、节省劳动力、环保、近净成形、个性化、一致性好等优点,被广泛应用于交通、机械、电子等领域。

图片来源于网络,如有侵权,请联系删除

(一)行业规模持续增长

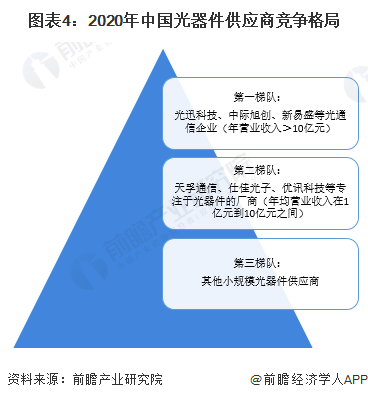

图片来源于网络,如有侵权,请联系删除

根据中研普华产业研究院发布的《》显示,近年来,粉末冶金行业规模呈现出稳定增长的态势。这主要得益于汽车、家电、机械等制造行业的快速发展,以及新产品、新材料、新工艺、新装备的开发与应用。以汽车行业为例,随着汽车轻量化的发展,同步器滑块、气门导管、发电机电刷等粉末冶金应用领域不断拓展,对粉末冶金材料的需求持续增加。同时,家电行业的智能化、高端化发展,也对粉末冶金零件的性能和质量提出了更高要求,推动了行业规模的扩大。

(二)应用领域不断拓展

粉末冶金制品的应用领域十分广泛,涵盖了汽车、家电、工程机械、电动工具、航空航天等多个行业。在汽车领域,粉末冶金零件被广泛应用于发动机、传动系统、刹车系统等关键部位,有效提高了汽车的性能和安全性。例如,粉末冶金制造的齿轮、凸轮轴等零件,具有高精度、高强度和耐磨性等特点,能够满足汽车发动机高效运行的需求。在家电领域,粉末冶金零件主要用于压缩机、电机等部件,提高了家电的能效和可靠性。此外,随着新能源、医疗等高端领域的快速发展,粉末冶金技术也逐渐在这些领域得到应用,为行业带来了新的增长点。

(三)区域发展不平衡

从区域分布来看,粉末冶金行业在中国呈现出明显的不平衡特征。目前,行业主要集中在华中和华东地区,这两个地区的产业规模占整体行业的较大比例。华中和华东地区拥有完善的产业链配套、丰富的人才资源和良好的市场环境,吸引了众多粉末冶金企业的集聚。相比之下,华北等其他区域的产业规模较小,分布较为分散。这种区域发展不平衡的状况,既与地区经济发展水平、产业政策导向有关,也受到历史发展因素的影响。

(一)国内外企业竞争激烈

在国内高端市场,竞争日趋国际化。各国粉末冶金制造企业纷纷在中国独资或合资建厂,实施产品的梯度转移。美国的METALDYNE、英国的GKN、霍克公司,意大利的微齿公司,加拿大的Stackpole、QMP公司,日本的住友、日立、三菱公司等国外企业,凭借其先进的技术、优质的产品和完善的售后服务,在中国市场占据了一定的份额。这些国外企业对中国粉末冶金行业的状况,如产品的档次、生产能力、产品价格、质量等情况越来越了解,并都在加紧制定竞争对策和扩张计划。与此同时,国内企业也在不断提升自身的竞争力,通过技术创新、产品升级和成本控制等手段,与国外企业展开激烈竞争。

(二)市场分层明显

国内粉末冶金企业在市场定位上逐渐形成了分层格局。有相当规模和技术的企业主攻中高端产品市场,这些企业通常具备较强的研发能力和生产技术水平,能够为客户提供高质量、高性能的粉末冶金制品。例如,东睦股份作为国内粉末冶金行业的龙头企业,融合了“PM(粉末冶金)、SMC(软磁复合材料)、MIM(金属注射成型产品)”三大业务,在高端市场具有较强的竞争力。而一般企业或小型企业则在低端产品市场展开竞争,这些企业主要依靠价格优势争夺市场份额,但在产品质量和技术水平上相对较弱。这种市场分层有利于专业化程度的提高,促进企业根据自身优势进行精准定位,也有利于产品质量的提升和成本的降低。

(三)技术竞争成为关键

随着粉末冶金行业的不断发展,技术竞争日益成为企业竞争的关键因素。粉末冶金技术的不断创新,如粉末制备技术的改进、成形和烧结工艺的优化、计算机模拟和数值分析技术的应用等,能够显著提高粉末冶金制品的质量和性能,满足不同领域对高端产品的需求。例如,新型的烧结技术可以提高铁基粉末制品的致密度和力学性能,使其能够更好地应用于高端制造领域。同时,金属3D打印技术等新兴技术的出现,为粉末冶金行业带来了新的发展机遇,也加剧了企业之间的技术竞争。企业只有不断加大研发投入,提升自身的技术水平,才能在激烈的市场竞争中立于不败之地。

(一)技术创新推动产品升级

未来,粉末冶金行业将继续加大技术创新力度,推动产品向高端化、智能化方向发展。一方面,企业将不断改进粉末制备、成形和烧结等传统工艺,提高产品的精度、强度和可靠性。例如,通过采用更先进的粉末雾化技术,制备出粒度更细、纯度更高、球形外观更好的金属粉末,为制造高性能的粉末冶金制品提供基础。另一方面,新兴技术如金属增材制造技术、粉末注射成型技术等将得到更广泛的应用和发展。金属增材制造技术可以实现复杂结构零件的一体化制造,大大缩短产品的研发周期和生产周期;粉末注射成型技术则可以制造出形状复杂、精度要求高的零件,满足不同领域对个性化产品的需求。

(二)市场应用领域进一步拓展

基于粉末冶金工艺节能、环保、省材的优良特性,其在主要下游应用领域将进一步替代传统铸造工艺,并逐步拓展到新能源、医疗等快速增长的新兴领域。在新能源领域,粉末冶金技术可用于制造电池材料、电机部件和轻量化结构等。例如,软磁材料在电动汽车电机中的广泛应用,能够提高电机的效率和性能。在医疗领域,粉末冶金技术可以制造出生物相容性好、力学性能优异的医疗器械零件,如人工关节、牙科种植体等。随着这些新兴领域的快速发展,粉末冶金行业将迎来更广阔的市场空间。

(三)国产化替代趋势加速

目前,国内粉末冶金产业在高端设备、关键原料等环节存在短板,高端原料及高端产品的进口给本行业及下游带来较大的成本压力。然而,随着国内粉末冶金领先企业的技术研发实力持续提升,产品性能和品质持续向高端化发展,未来在高端市场将逐渐呈现国产替代的趋势。国内企业通过加大研发投入,突破关键技术瓶颈,提高产品质量和稳定性,将能够逐步替代进口产品,满足国内市场对高端粉末冶金制品的需求。这不仅有助于降低国内企业的生产成本,提高产业竞争力,还将推动我国粉末冶金行业向自主可控、高端化方向发展。

(四)国际化发展步伐加快

随着全球经济一体化的深入发展,粉末冶金行业的国际化发展步伐将不断加快。国内企业将积极拓展海外市场,通过参与国际竞争,提升自身的品牌影响力和市场份额。一方面,国内企业可以通过在海外设立生产基地、研发中心和销售网络等方式,实现本地化生产和销售,更好地满足海外客户的需求。另一方面,国内企业还可以通过与国际知名企业开展合作,引进先进的技术和管理经验,提升自身的核心竞争力。同时,随着“一带一路”倡议的深入推进,国内粉末冶金企业也将迎来更多的国际合作机遇,推动行业国际化发展水平的提升。

欲了解粉末冶金行业深度分析,请点击查看中研普华产业研究院发布的《》。